Ресурс китайских станков – это сложная тема, на которую влияет множество факторов, и понимание этих факторов критически важно для максимизации срока службы оборудования. Давайте разберемся, что же влияет на долговечность и как можно ее увеличить.

Факторы, влияющие на ресурс китайских станков:

Как увеличить ресурс китайских станков:

Помните, что долговечность китайского станка – это результат комплексного подхода, включающего в себя правильный выбор, бережную эксплуатацию, регулярное обслуживание и своевременную модернизацию. Вкладывая время и ресурсы в эти аспекты, вы сможете значительно увеличить ресурс вашего оборудования и максимизировать его отдачу.

Давайте разберём по шагам процесс обучения работе на фрезерном станке. Подход ниже учитывает, что вы начинаете с нуля.

Шаг 1: Основы и безопасность

Шаг 2: Подготовка к работе

Шаг 3: Практическая работа

Шаг 4: Контроль качества и корректировка

Шаг 5: Обслуживание станка

Важные советы:

Удачи в обучении!

Китайское станкостроение демонстрирует впечатляющий рост и развитие, и для понимания будущих перспектив важно учитывать несколько ключевых факторов:

1. Государственная поддержка и стратегические приоритеты: Китайское правительство активно поддерживает развитие высокотехнологичных отраслей, включая станкостроение. Программы, направленные на импортозамещение, стимулирование инноваций и повышение конкурентоспособности, играют важную роль. Ожидается, что эта поддержка сохранится и в будущем, фокусируясь на станках с ЧПУ, высокоточной обработке и автоматизированных производственных линиях.

2. Инвестиции в НИОКР: Китайские производители станков активно инвестируют в исследования и разработки. Это позволяет им разрабатывать новые технологии, повышать точность и надежность оборудования, а также расширять ассортимент выпускаемой продукции. В будущем можно ожидать появления еще более инновационных станков, включая станки с применением аддитивных технологий, лазерной обработки и других передовых методов.

3. Рост внутреннего спроса: Внутренний рынок Китая является одним из крупнейших в мире, и спрос на современные станки продолжает расти. Это обусловлено развитием автомобильной промышленности, аэрокосмической отрасли, энергетического сектора и других ключевых отраслей, которым требуется высокоточное оборудование.

4. Акцент на качество и надежность: В прошлом китайское станкостроение сталкивалось с критикой из-за недостаточного качества продукции. Однако ситуация меняется, и китайские производители прилагают все больше усилий для повышения качества и надежности своих станков. В будущем можно ожидать, что китайские станки будут все более конкурентоспособными на мировом рынке, предлагая высокое качество по относительно доступной цене.

5. Развитие цифровых технологий: Китай активно внедряет цифровые технологии в производство, включая интернет вещей (IoT), искусственный интеллект (AI) и облачные вычисления. Это позволяет создавать более эффективные и гибкие производственные системы, а также повышать точность и автоматизацию обработки. В будущем можно ожидать, что китайские станки будут интегрированы в цифровые экосистемы, обеспечивая интеллектуальное управление и мониторинг.

6. Конкуренция на мировом рынке: Китайское станкостроение становится все более конкурентоспособным на мировом рынке. Китайские производители активно экспортируют свои станки в различные страны, предлагая широкий ассортимент продукции по конкурентоспособным ценам. В будущем можно ожидать, что Китай будет играть все более значительную роль на мировом рынке станков.

В целом, перспективы развития станкостроения в Китае выглядят весьма оптимистично. Ожидается дальнейший рост и развитие, обусловленные государственной поддержкой, инвестициями в НИОКР, ростом внутреннего спроса, акцентом на качество и надежность, развитием цифровых технологий и усилением конкуренции на мировом рынке. Китайское станкостроение, вероятно, станет одним из лидеров мировой станкостроительной индустрии в будущем. Важно помнить, что конкуренция на рынке станков будет усиливаться, и китайским производителям необходимо постоянно совершенствовать свою продукцию и технологии, чтобы оставаться конкурентоспособными.

Металлообработка всегда была краеугольным камнем промышленного производства, но в 2025 году она будет выглядеть совершенно иначе. Компания "Кибернетика", как лидер в поставке современного промышленного оборудования, видит эту трансформацию изнутри и готова поделиться своим видением. Мы предлагаем не просто станки, а комплексные решения, которые повышают эффективность, снижают затраты и открывают новые возможности для наших клиентов. В этой статье мы расскажем о пяти ключевых технологиях, которые, по нашему мнению, окажут наибольшее влияние на металлообработку в ближайшие годы.

1. Гидроабразивная резка: точность и универсальность, доступные каждому.

Традиционные методы резки металла имеют свои ограничения. Термическое воздействие деформирует материал, а механическое – оставляет заусенцы и требует дополнительной обработки. Гидроабразивная резка лишена этих недостатков. Высокоскоростная струя воды с абразивными частицами позволяет резать практически любой материал: от стали и алюминия до камня и композитов. Компания "Кибернетика" предлагает широкий спектр станков гидроабразивной резки, способных решать самые сложные задачи.

В качестве примера можно привести станок Head 4020BA, который нашел широкое применение на предприятиях, производящих детали для авиационной промышленности. Благодаря своей точности и возможности обработки сложных контуров, Head 4020BA позволил нашим клиентам значительно сократить время производства и уменьшить количество отходов. Кроме того, этот станок не требует предварительной подготовки материала и позволяет резать пакеты листов, что значительно повышает производительность. Head 4020BA – это не просто станок, это инвестиция в будущее вашего производства.

2. Многоосевые обрабатывающие центры: сложность становится простой.

Современные изделия требуют сложной геометрии и высокой точности обработки. Многоосевые обрабатывающие центры позволяют производить детали за один установ, что значительно сокращает время производства и повышает точность. Мы предлагаем широкий выбор многоосевых станков, способных решать самые сложные задачи.

Например, US Wheeler LT300M – универсальный обрабатывающий центр, который позволяет производить детали любой сложности. Благодаря своей гибкости и высокой производительности, LT300M нашел широкое применение в машиностроении и энергетике. Этот станок оснащен современной системой ЧПУ, которая позволяет программировать сложные траектории движения инструмента и оптимизировать процесс обработки. С помощью US Wheeler LT300M наши клиенты могут производить детали, которые невозможно было изготовить на традиционных станках. Этот станок - ключ к новым возможностям в металлообработке.

3. Автоматизация процессов с ЧПУ: ключ к увеличению производительности и снижению затрат.

Ручной труд в металлообработке – это дорого и неэффективно. Автоматизация процессов с ЧПУ позволяет значительно повысить производительность, снизить затраты и минимизировать влияние человеческого фактора. "Кибернетика" предлагает комплексные решения по автоматизации, включающие в себя проектирование, поставку и наладку оборудования, а также обучение персонала.

Мы разрабатываем индивидуальные решения для каждого клиента, учитывая специфику его производства и потребности. Наши системы автоматизации позволяют интегрировать станки в единый производственный процесс, управлять запасами и отслеживать качество продукции в режиме реального времени. Автоматизация с ЧПУ – это не просто обновление оборудования, это изменение бизнес-процессов и повышение конкурентоспособности.

4. Энергоэффективные винтовые компрессоры: забота об окружающей среде и экономия ваших средств.

Металлообработка – энергоемкое производство. "Кибернетика" предлагает энергоэффективные винтовые компрессоры, которые позволяют снизить затраты на электроэнергию и уменьшить воздействие на окружающую среду. Наши компрессоры оснащены современными системами управления, которые оптимизируют их работу и предотвращают перегрузки.

Мы предлагаем широкий выбор компрессоров, способных удовлетворить потребности любого производства. Наши специалисты помогут вам выбрать оптимальную модель, которая будет соответствовать вашим потребностям и позволит вам значительно снизить затраты на электроэнергию. Инвестиции в энергоэффективное оборудование – это инвестиции в будущее вашей компании и забота о нашей планете.

5. Серво-электрические листогибочные прессы: точность, скорость и экологичность.

Традиционные гидравлические листогибочные прессы имеют ряд недостатков: низкая точность, медлительность и необходимость использования гидравлической жидкости, которая загрязняет окружающую среду. Серво-электрические листогибочные прессы лишены этих недостатков. Они обеспечивают высокую точность, скорость и экологичность.

“Кибернетика” предлагает серво-электрические прессы, оснащенные современными системами управления и отличающиеся высокой надежностью. Они позволяют производить детали сложной геометрии с высокой точностью и повторяемостью. Кроме того, серво-электрические прессы потребляют меньше электроэнергии и не требуют использования гидравлической жидкости, что делает их более экологичными и экономичными.

В заключение, компания "Кибернетика" предлагает не просто станки, а комплексные решения, которые позволяют нашим клиентам идти в ногу со временем и оставаться конкурентоспособными на рынке. Мы уверены, что эти пять технологий окажут наибольшее влияние на металлообработку в ближайшие годы. Обратитесь к нам сегодня, и мы поможем вам внедрить их в ваше производство и добиться новых высот. Будущее металлообработки – за инновациями, и "Кибернетика" готова стать вашим надежным партнером на этом пути.

В динамичном мире современного производства, где конкуренция растет с каждым днем, инновационные решения становятся не просто желательными, а жизненно необходимыми для выживания и процветания. Компания "Кибернетика" стремится предоставлять своим клиентам именно такие решения, предлагая передовое оборудование, которое позволяет оптимизировать производственные процессы, сокращать издержки и, как следствие, увеличивать прибыль. Сегодня мы представляем вам историю успеха, демонстрирующую реальную пользу от внедрения технологии гидроабразивной резки на примере станка Head 4020BA.

Наш клиент, компания, специализирующаяся на изготовлении сложных металлических конструкций по индивидуальным заказам, столкнулась с серьезными вызовами. Традиционные методы резки, такие как плазменная и лазерная резка, не всегда обеспечивали требуемое качество обработки, особенно при работе с толстыми материалами и сложными контурами. Это приводило к увеличению производственного цикла, повышенному проценту брака и, как следствие, снижению рентабельности предприятия.

После тщательного анализа производственных потребностей компании, специалисты "Кибернетики" предложили решение – внедрение станка гидроабразивной резки Head 4020BA. Этот станок, благодаря своей высокой точности, универсальности и отсутствию термического воздействия на материал, позволял обрабатывать широкий спектр материалов – от стали и алюминия до камня и стекла – с минимальными отходами и высоким качеством поверхности.

Внедрение Head 4020BA кардинально изменило производственный процесс компании. Во-первых, удалось значительно сократить производственный цикл. Благодаря высокой скорости резки и возможности обрабатывать детали сложной геометрии, время выполнения заказов сократилось в среднем на 25%. Во-вторых, существенно снизился процент брака. Отсутствие термического воздействия исключило деформации и изменения структуры материала в зоне реза, что повысило точность изготавливаемых деталей и снизило количество отходов. В-третьих, компания смогла расширить спектр заказов, освоив обработку новых материалов и предлагая клиентам более сложные и нестандартные решения.

"До внедрения станка Head 4020BA мы постоянно сталкивались с проблемами при резке толстых металлических листов, - говорит главный инженер компании Иван Петрович. – Плазменная резка оставляла неровные края и зоны термического воздействия, а лазерная не всегда справлялась с толщиной материала. Новый станок решил все эти проблемы. Мы получили возможность резать любые материалы с высокой точностью и минимальными потерями. Благодаря этому, мы смогли увеличить нашу прибыль на 30% и привлечь новых клиентов."

Это лишь один пример того, как инновационные решения от "Кибернетики" помогают предприятиям достигать новых высот. Мы убеждены, что правильно подобранное оборудование является залогом успешного и прибыльного производства.

Закажите консультацию, чтобы подобрать оборудование под ваши задачи! Наши эксперты проведут анализ ваших производственных потребностей и предложат оптимальное решение, которое позволит вам оптимизировать производственные процессы, сократить издержки и увеличить прибыль. Свяжитесь с нами прямо сейчас!

Металлообрабатывающее оборудование – это сердце любого производства, занимающегося обработкой металла. Выход оборудования из строя влечет за собой не только прямые финансовые потери из-за ремонта и простоя, но и косвенные – нарушение сроков выполнения заказов, снижение производительности и, как следствие, потеря репутации.

Поэтому увеличение срока службы металлообрабатывающего оборудования – это стратегически важная задача, требующая комплексного подхода. Разберем основные аспекты, на которые стоит обратить внимание.

1. Регулярное и качественное техническое обслуживание:

Это краеугольный камень долгой и бесперебойной работы любого станка. Регулярное ТО – это не просто формальность, а инвестиция в будущее.

2. Правильная эксплуатация оборудования:

Даже самое качественное оборудование может быстро прийти в негодность при неправильной эксплуатации.

3. Модернизация и своевременная замена устаревшего оборудования:

Технологии не стоят на месте. Устаревшее оборудование не только менее производительно, но и более подвержено поломкам.

4. Анализ причин поломок и их устранение:

Правильный анализ причин поломок позволяет выявить слабые места в эксплуатации и предотвратить повторение аналогичных ситуаций.

5. Поддержание чистоты и порядка на рабочем месте:

Казалось бы, очевидное, но часто игнорируемое требование.

В заключение, увеличение срока службы металлообрабатывающего оборудования – это сложная и многогранная задача, требующая комплексного подхода и постоянного внимания. Внедрение представленных выше принципов позволит существенно снизить затраты на ремонт и обслуживание, повысить производительность и обеспечить бесперебойную работу вашего производства. Помните, что предотвращение поломок всегда дешевле, чем их устранение.

В мире современного производства станки с ЧПУ (числовым программным управлением) являются краеугольным камнем эффективности и точности. Компания "Кибернетика", ваш надежный партнер в сфере поставок и наладки станочного оборудования из Китая, понимает, насколько важен правильный выбор этих сложных машин. Однако, совершая ошибку на этапе выбора, вы рискуете не только потерять деньги, но и значительно затормозить развитие вашего предприятия. Давайте рассмотрим пять критических ошибок, которые необходимо избегать, и увидим, как устаревшие решения в области роботизации могут буквально "съесть" вашу прибыль.

Ошибка №1: Игнорирование специфики производства. Универсального станка не существует. Попытка сэкономить и приобрести оборудование, которое "может все", часто приводит к компромиссам в качестве и производительности. Прежде чем приступить к выбору, необходимо четко определить, какие задачи будет выполнять станок: какой материал обрабатывать, какие операции производить (фрезеровка, токарная обработка, шлифовка и т.д.), какой уровень точности требуется. Недостаточное внимание к этим деталям приведет к приобретению станка, который будет либо недогружен, либо не сможет справиться с поставленными задачами. "Кибернетика" предлагает глубокий анализ ваших производственных потребностей, помогая подобрать оборудование, идеально соответствующее вашим требованиям.

Ошибка №2: Ориентация только на цену. Соблазн приобрести самый дешевый станок может быть велик, особенно при ограниченном бюджете. Однако, в большинстве случаев, низкая цена означает низкое качество комплектующих, некачественную сборку и отсутствие надежной технической поддержки. Эта экономия в краткосрочной перспективе обернется дорогим ремонтом, простоями производства и, в конечном итоге, упущенной прибылью. "Кибернетика" сотрудничает с проверенными китайскими производителями, предлагающими оптимальное соотношение цены и качества, обеспечивая надежность и долговечность оборудования.

Ошибка №3: Недооценка программного обеспечения и системы управления. Современный станок с ЧПУ – это не просто механическое устройство, это сложный комплекс, управляемый мощным программным обеспечением. Устаревшее или неадаптированное ПО может свести на нет все преимущества дорогостоящего оборудования. Важно убедиться, что система управления станка интуитивно понятна, обладает необходимым функционалом и, что самое главное, совместима с вашим существующим программным обеспечением и системами автоматизации. "Кибернетика" обеспечивает полную интеграцию оборудования с вашими производственными процессами, предлагая обучение персонала и поддержку программного обеспечения.

Ошибка №4: Отсутствие квалифицированной сервисной поддержки. Даже самый надежный станок нуждается в регулярном техническом обслуживании и, рано или поздно, в ремонте. Отсутствие надежной сервисной поддержки в вашем регионе означает длительные простои производства и значительные потери прибыли. Перед покупкой убедитесь, что поставщик обеспечивает квалифицированную техническую поддержку, наличие запасных частей и возможность оперативного выезда специалистов для устранения неисправностей. "Кибернетика" располагает собственной сервисной службой, обеспечивающей оперативное реагирование на любые запросы и гарантирующей бесперебойную работу вашего оборудования.

Ошибка №5: Игнорирование возможностей автоматизации. В современном мире роботизация становится неотъемлемой частью эффективного производства. Отсутствие интеграции станка с ЧПУ с системами автоматизации (например, роботизированными руками для загрузки и выгрузки деталей) значительно снижает производительность и увеличивает затраты на оплату труда. Рассмотрите возможность приобретения станка, который легко интегрируется с роботизированными системами, и, возможно, даже предусмотрите возможность future-proofing, то есть модернизации в будущем. "Кибернетика" предлагает комплексные решения по автоматизации производства, включая интеграцию станка с ЧПУ с роботизированными системами, обеспечивая максимальную эффективность и конкурентоспособность вашего предприятия.

Роботизация вчера и сегодня: как устаревшие решения "съедают" вашу прибыль. Говоря об автоматизации, важно помнить, что мир технологий не стоит на месте. То, что было передовым вчера, сегодня может быть устаревшим и неэффективным. Устаревшие системы роботизации, основанные на сложных и дорогих в обслуживании механизмах, сегодня проигрывают более современным и гибким решениям. Они занимают много места, требуют большого количества энергии и сложны в перепрограммировании для выполнения новых задач.

Современные роботизированные решения, напротив, отличаются компактностью, энергоэффективностью и простотой в управлении. Они легко интегрируются с современными системами управления производством (MES) и позволяют быстро перенастраивать производственную линию для выпуска новых изделий. Кроме того, они часто обладают встроенными системами анализа данных, которые позволяют оптимизировать производственные процессы и выявлять скрытые резервы повышения эффективности.

В заключение, выбор станка с ЧПУ - это ответственное и важное решение, которое может существенно повлиять на успех вашего предприятия. Избегая вышеперечисленных ошибок и выбирая современные, интегрированные решения, вы сможете значительно повысить эффективность производства, снизить издержки и обеспечить конкурентоспособность вашего бизнеса. Компания "Кибернетика" всегда готова предоставить вам квалифицированную консультацию и помочь выбрать оборудование, которое станет надежной основой вашего успеха. Обратитесь к нам сегодня, и мы вместе построим будущее вашего производства!

Современное производство немыслимо без станков с ЧПУ (числовым программным управлением). Они позволяют автоматизировать процессы, повысить точность и скорость обработки, снизить влияние человеческого фактора и, в конечном счете, повысить прибыльность предприятия. Однако, неправильный выбор станка с ЧПУ может обернуться серьезными убытками, задержками в производстве и полным разочарованием в инвестициях. Компания "Кибернетика", эксперт в области поставок и наладки станочного оборудования из Китая, выделила 5 критических ошибок, которые часто совершают при выборе станков с ЧПУ, и предлагает пути их решения.

Ошибка №1: Недооценка специфики производства и реальных потребностей.

Самая распространенная ошибка – это выбор станка, исходя из общих соображений, без глубокого анализа потребностей конкретного производства. Многие компании поддаются соблазну универсальных станков, которые, на первый взгляд, могут выполнять широкий спектр задач. Но в реальности, универсальность часто оборачивается снижением производительности и точности при выполнении специализированных операций. Вместо того, чтобы гнаться за универсальностью, необходимо тщательно проанализировать, какие детали и операции будут выполняться чаще всего, какие требования к точности и производительности предъявляются, и какие материалы будут обрабатываться.

Перед тем, как приступить к поиску станка, ответьте на следующие вопросы: Каков типичный размер и вес заготовок? Какие материалы будут обрабатываться (металл, пластик, дерево и т.д.)? Какова необходимая точность и шероховатость поверхности? Какой объем производства планируется? Какие дополнительные функции необходимы (автоматическая смена инструмента, система подачи СОЖ и т.д.)? Четкое понимание этих параметров позволит значительно сузить круг поиска и сосредоточиться на станках, которые действительно соответствуют вашим потребностям.

Ошибка №2: Пренебрежение техническими характеристиками и функциональными возможностями.

Выбор станка только по цене – это путь к разочарованию. Не стоит экономить на технических характеристиках и функциональных возможностях, которые критически важны для вашего производства. Важно обратить внимание не только на основные параметры, такие как мощность шпинделя, скорость перемещения и точность позиционирования, но и на качество комплектующих, надежность системы ЧПУ, наличие дополнительных опций и возможности модернизации.

Например, если вы планируете обрабатывать сложные детали, вам может понадобиться станок с 5-осевой обработкой. Если вам важна высокая производительность, обратите внимание на станки с автоматической сменой инструмента и системой автоматической загрузки/выгрузки. Важным фактором является и тип системы ЧПУ. Убедитесь, что система обладает необходимым функционалом, удобным интерфейсом и возможностью интеграции с вашим программным обеспечением. Также, поинтересуйтесь доступностью запасных частей и сервисной поддержки для выбранной системы ЧПУ.

Ошибка №3: Игнорирование репутации производителя и поставщика.

Покупка станка с ЧПУ – это долгосрочная инвестиция, поэтому важно выбирать надежного производителя и поставщика. Не стоит доверять сомнительным компаниям, предлагающим слишком низкие цены. В данном случае низкая цена часто является признаком низкого качества, отсутствия сервисной поддержки и проблем с поставкой запчастей.

Перед тем, как сделать выбор, проведите исследование рынка, изучите отзывы о производителе и поставщике, посетите их веб-сайты, запросите информацию о гарантийном обслуживании и сервисной поддержке. Убедитесь, что компания имеет достаточный опыт работы на рынке, квалифицированных специалистов и налаженную систему логистики. Компания "Кибернетика" сотрудничает только с проверенными производителями станочного оборудования из Китая, гарантируя высокое качество продукции, надежность поставок и профессиональную поддержку на всех этапах сотрудничества.

Ошибка №4: Недостаточная подготовка персонала и отсутствие обучения.

Даже самый современный и производительный станок с ЧПУ не принесет пользы, если у вас нет квалифицированного персонала, способного им управлять. Многие компании недооценивают необходимость обучения операторов и программистов, что приводит к простоям оборудования, браку и поломкам.

Перед тем, как запустить станок в эксплуатацию, убедитесь, что ваши сотрудники прошли обучение по работе с данным типом оборудования и системой ЧПУ. Обучение должно включать в себя теоретические знания, практические навыки и изучение правил техники безопасности. Важно, чтобы операторы и программисты могли самостоятельно настраивать станок, писать программы и диагностировать неисправности. "Кибернетика" предлагает комплексные программы обучения для персонала, позволяющие эффективно использовать возможности приобретенного оборудования и избежать дорогостоящих ошибок.

Ошибка №5: Отсутствие планирования и подготовки производственной площадки.

Установка станка с ЧПУ – это не просто размещение оборудования в помещении. Необходимо заранее подготовить производственную площадку, обеспечить необходимые коммуникации (электроснабжение, сжатый воздух, система охлаждения и т.д.) и организовать рабочее пространство. Отсутствие планирования может привести к задержкам в запуске станка, неудобствам в работе и даже аварийным ситуациям.

Перед поставкой станка необходимо подготовить фундамент, установить систему отвода стружки и СОЖ, подключить электропитание и другие необходимые коммуникации. Важно также обеспечить достаточное пространство для работы оператора и обслуживания станка. Компания "Кибернетика" оказывает полный спектр услуг по подготовке производственной площадки, включая проектирование, монтаж и пуско-наладочные работы. Правильная подготовка площадки – это залог успешного запуска и долгой, бесперебойной работы вашего станка с ЧПУ.

Избежав этих 5 критических ошибок, вы сможете сделать правильный выбор станка с ЧПУ, который станет надежным помощником в вашем производстве и принесет ощутимую прибыль. Специалисты компании "Кибернетика" всегда готовы предоставить профессиональную консультацию, помочь в выборе оптимального оборудования и обеспечить качественную поддержку на всех этапах сотрудничества. Инвестируйте в будущее своего производства разумно!

Внедрение станка гидроабразивной резки Head 4020BA стало настоящим прорывом для нашего клиента, специализирующегося на изготовлении сложных деталей из листового металла и композитных материалов. До этого, процесс обработки занимал непозволительно много времени и требовал привлечения нескольких видов оборудования. Теперь же, благодаря Head 4020BA, производственный цикл значительно сократился, а точность и качество конечной продукции вышли на принципиально новый уровень.

Первое, что бросается в глаза при работе с этим станком – его универсальность. Он с успехом обрабатывает как закаленную сталь, так и мягкие материалы, такие как алюминий или полимеры. Ранее приходилось использовать фрезерные станки для металла и лазерные или механические резаки для пластика. Сейчас все эти операции выполняются на одном устройстве, экономя место в цеху и упрощая логистику. Возможность работы с широким спектром материалов значительно расширила спектр заказов, которые клиент может принимать.

Не менее важна и экономическая составляющая. Холодная резка, осуществляемая станком Head 4020BA, исключает термическое воздействие на материал, а значит, и деформации. Это не только повышает качество деталей, но и минимизирует количество брака, что напрямую влияет на снижение себестоимости. К тому же, отсутствие необходимости в дополнительной обработке кромок (например, зачистке от грата после лазерной резки) также положительно сказывается на экономической эффективности.

Особо стоит отметить удобство эксплуатации станка. Интуитивно понятное программное обеспечение позволяет быстро освоить работу с Head 4020BA даже операторам, не имеющим большого опыта в гидроабразивной резке. Автоматизированная система управления позволяет тонко настраивать параметры резки для каждого конкретного материала и типа детали, добиваясь оптимальных результатов. Надежность конструкции и качественные компоненты обеспечивают бесперебойную работу станка в течение длительного времени, что снижает затраты на обслуживание и ремонт.

Таким образом, станок гидроабразивной резки Head 4020BA стал не просто станочным оборудованием, а ключевым элементом в оптимизации производственного процесса нашего клиента. Он позволил расширить номенклатуру выпускаемой продукции, повысить качество и точность изделий, сократить затраты и повысить общую рентабельность производства. Мы уверены, что Head 4020BA будет надежным помощником в реализации самых амбициозных проектов нашего клиента на долгие годы.

Китайские станки прочно вошли в арсенал современного производства, предлагая привлекательное соотношение цены и функциональности. Однако, вместе с возможностью сэкономить, возникает закономерный вопрос: как обеспечить бесперебойную работу оборудования и избежать простоев из-за поломок? Компания "Кибернетика", эксперт в области поставок и обслуживания промышленного оборудования, делится опытом и предлагает комплексный подход к решению этой задачи.

Многие предприятия опасаются приобретать станки из Китая, аргументируя это сложностями с поиском запчастей и квалифицированным обслуживанием. Мы в "Кибернетике" понимаем эти опасения и предлагаем решения, которые позволяют нашим клиентам уверенно использовать китайское оборудование, не беспокоясь о его надежности.

Простой оборудования – это потеря прибыли. Поэтому ключевым фактором является оперативная поставка необходимых запчастей. "Кибернетика" располагает разветвленной сетью складов на территории Российской Федерации. Это позволяет нам гарантировать быструю доставку запчастей в любой регион страны в течение 1–3 дней.

Мы предлагаем широкий ассортимент запасных частей для станков различных производителей: от расходных материалов (фильтры, ремни, ножи) до сложных узлов и агрегатов (шпиндели, двигатели, контроллеры). Наши склады постоянно пополняются, что обеспечивает наличие наиболее востребованных запчастей.

Регулярное обслуживание и своевременная замена расходных материалов – залог долгой и бесперебойной работы станка. Чтобы упростить эту задачу, "Кибернетика" предлагает обучение ваших инженеров. Мы проводим практические семинары и предоставляем подробные фото-инструкции, которые позволяют вашим специалистам самостоятельно выполнять основные операции по обслуживанию оборудования.

Обучение включает в себя:

Если вы хотите полностью избавить себя от забот об обслуживании станков, "Кибернетика" предлагает услуги контрактного обслуживания. Мы берем на себя все работы по регулярному техническому обслуживанию, диагностике и ремонту оборудования.

Преимущества контрактного обслуживания:

"Кибернетика" – ваш надежный партнер в области поставок и обслуживания китайских станков. Мы предлагаем комплексный подход, который включает в себя быструю поставку запчастей, обучение ваших инженеров и услуги контрактного обслуживания. С нами вы можете быть уверены в бесперебойной работе вашего оборудования и оптимизации затрат на его обслуживание. Обратитесь к нам сегодня, и мы поможем вам выбрать оптимальное решение для вашего бизнеса!

ЧПУ-станки (станки с числовым программным управлением) – это сердце современного производства, обеспечивающее точность, скорость и повторяемость операций. Однако, даже самое передовое оборудование не раскроет свой потенциал без правильной настройки. Ошибки на этом этапе чреваты браком, поломками и, как следствие, убытками. Компания "Кибернетика", эксперт в области станков с ЧПУ, делится опытом и рассказывает о самых распространенных ошибках и способах их избежать.

1. Неправильная калибровка: потеря точности в каждом движении.

Калибровка – это основа точной работы ЧПУ-станка. Неправильно откалиброванный станок будет выполнять программы с погрешностями, что приведет к некачественным деталям и отходам.

Совет эксперта: Перед каждым запуском новой программы или после замены инструмента проводите калибровку станка. Используйте для этого высокоточные измерительные приборы и следуйте инструкциям производителя. В "Кибернетике" мы используем лазерные системы калибровки, что гарантирует максимальную точность.

2. Игнорирование технического обслуживания: тихий убийца производительности.

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы станка. Пренебрежение смазкой, чисткой и заменой изношенных деталей приводит к поломкам, простоям и снижению точности.

Совет эксперта: Разработайте график технического обслуживания и строго его придерживайтесь. Используйте только рекомендованные производителем смазочные материалы и запасные части. "Кибернетика" предлагает комплексные программы обслуживания, включающие диагностику, профилактику и оперативный ремонт станков.

3. Неправильный выбор режущего инструмента: удар по качеству и ресурсу.

Выбор режущего инструмента напрямую влияет на качество обработки и срок службы как самого инструмента, так и станка. Использование неподходящего инструмента может привести к вибрациям, сколам, поломкам и повышенному износу шпинделя.

Совет эксперта: Подбирайте инструмент в соответствии с обрабатываемым материалом, требуемой точностью и режимами резания. Консультируйтесь со специалистами, чтобы выбрать оптимальный вариант. Наши эксперты из "Кибернетики" помогут вам подобрать инструмент, который идеально подойдет для ваших задач.

4. Ошибки в программировании: цена одной опечатки может быть высока.

Неправильная программа может привести к катастрофическим последствиям: столкновению инструмента с деталью, поломке станка и травмам персонала.

Совет эксперта: Тщательно проверяйте каждую программу перед запуском. Используйте симуляторы для визуализации траектории инструмента и выявления возможных ошибок. "Кибернетика" предлагает обучение программированию ЧПУ-станков, что позволит вашим специалистам создавать эффективные и безопасные программы.

5. Неправильная установка заготовки: нестабильность – враг точности.

Надежная фиксация заготовки – это ключевой фактор для получения точных деталей. Недостаточно закрепленная заготовка будет вибрировать, перемещаться, что приведет к браку.

Совет эксперта: Используйте подходящие приспособления для фиксации заготовки в зависимости от ее формы и размеров. Убедитесь, что заготовка надежно закреплена и не имеет люфтов. "Кибернетика" предлагает широкий выбор оснастки для ЧПУ-станков, обеспечивающей надежную фиксацию заготовок любой сложности.

6. Игнорирование системы охлаждения: перегрев – путь к поломке.

Система охлаждения предотвращает перегрев режущего инструмента и заготовки, что позволяет увеличить скорость резания, улучшить качество обработки и продлить срок службы инструмента.

Совет эксперта: Регулярно проверяйте уровень охлаждающей жидкости и ее концентрацию. Используйте рекомендованные производителем жидкости и следите за чистотой системы охлаждения.

7. Отсутствие контроля над стружкой: захламленность – источник проблем.

Скопление стружки может привести к перегреву инструмента, засорению механизмов станка и ухудшению качества обработки.

Совет эксперта: Используйте системы удаления стружки и регулярно очищайте станок.

8. Неправильные режимы резания: скорость – не всегда лучший друг.

Слишком высокие или слишком низкие режимы резания могут привести к вибрациям, поломке инструмента и ухудшению качества обработки.

Совет эксперта: Оптимизируйте режимы резания в соответствии с рекомендациями производителя инструмента и обрабатываемого материала.

9. Недостаточное обучение персонала: человеческий фактор – всегда важен.

Недостаточно обученный персонал не сможет правильно настроить и обслуживать станок, что приведет к ошибкам и поломкам.

Совет эксперта: Обеспечьте своим сотрудникам регулярное обучение и повышение квалификации. "Кибернетика" предлагает курсы обучения по эксплуатации и обслуживанию ЧПУ-станков, адаптированные под ваши потребности.

10. Отсутствие обратной связи с производителем: экспертная поддержка – всегда под рукой.

Не стесняйтесь обращаться к производителю станка или к экспертам в случае возникновения вопросов или проблем.

Совет эксперта: Установите прочные партнерские отношения с вашим поставщиком оборудования. "Кибернетика" предоставляет полную техническую поддержку и консультации по всем вопросам, связанным с эксплуатацией ЧПУ-станков.

Ваши услуги по настройке: как "Кибернетика" помогает клиентам.

Компания "Кибернетика" предлагает полный спектр услуг по настройке и обслуживанию ЧПУ-станков:

Чек-лист для проверки перед запуском ЧПУ-станка:

Перед запуском станка убедитесь, что:

Следуя этим простым советам, вы сможете избежать распространенных ошибок при настройке ЧПУ-станков и обеспечить высокую точность, надежность и производительность вашего оборудования. Обращайтесь в "Кибернетику" – мы поможем вам раскрыть весь потенциал ваших станков!

Станкостроение, как одна из ключевых отраслей промышленности, непрерывно эволюционирует, адаптируясь к новым требованиям рынка и технологическим прорывам. К 2025 году прогнозируется несколько ключевых тенденций, которые радикально повлияют на работу производителей и определят будущее отрасли. Две из них, представляющие наибольший интерес, – это растущий спрос на многоосевые станки и интеграция искусственного интеллекта (AI) для предиктивного обслуживания.

Рост спроса на многоосевые станки. Традиционные трехосевые станки, хотя и остаются важным элементом производственной базы, все чаще уступают место многоосевым решениям. Эта тенденция обусловлена растущей потребностью в производстве сложных деталей с высокой точностью и минимальным количеством переналадок. Многоосевые станки позволяют обрабатывать деталь с разных сторон за один установ, значительно сокращая время цикла и повышая качество конечного продукта. Это особенно важно для аэрокосмической, автомобильной и медицинской отраслей, где требуются сложные геометрические формы и строгие допуски. Производители, которые инвестируют в многоосевые технологии, получат значительное конкурентное преимущество за счет повышения эффективности и снижения затрат. Однако, внедрение многоосевых станков требует не только значительных капиталовложений, но и переподготовки персонала, а также разработки новых технологических процессов.

Интеграция AI для предиктивного обслуживания. Простои оборудования – один из самых болезненных факторов для любого производственного предприятия. Традиционные методы обслуживания, основанные на регулярных проверках и замене деталей по графику, часто приводят к ненужным затратам и не всегда предотвращают аварии. Искусственный интеллект предлагает принципиально новый подход к обслуживанию станков. Благодаря использованию датчиков, машинного обучения и анализа больших данных, AI способен предсказывать возможные поломки задолго до их наступления. Это позволяет проводить профилактическое обслуживание в оптимальный момент, избегая дорогостоящих простоев и продлевая срок службы оборудования. Кроме того, AI может оптимизировать параметры работы станков, повышая их эффективность и снижая энергопотребление. Внедрение AI в станкостроении – это не просто технологическая инновация, это переход к новому уровню эффективности и надежности производства.

В современном мире высокоточного производства выбор правильного оборудования играет ключевую роль в обеспечении качества, эффективности и прибыльности. Компания "Кибернетика", являясь поставщиком передовых станков, предлагает своим клиентам широкий спектр решений для самых разных задач. В этой статье мы подробно рассмотрим два популярных типа станков: фрезерные станки с ЧПУ и электроэрозионные (EDM) станки, чтобы помочь вам сделать осознанный выбор, соответствующий вашим потребностям.

Фрезерные станки с ЧПУ: это универсальные машины, использующие вращающиеся режущие инструменты для удаления материала с заготовки. Они широко применяются для обработки различных материалов, от алюминия и стали до пластика и дерева. Современные ЧПУ фрезеры обеспечивают высокую точность и скорость обработки, а также возможность создания сложных трехмерных форм.

Электроэрозионные (EDM) станки: используют контролируемые электрические разряды для удаления материала. Этот процесс происходит в диэлектрической жидкости и позволяет обрабатывать очень твердые и труднообрабатываемые материалы, такие как закаленная сталь, титан и карбиды. EDM станки особенно хорошо подходят для создания сложных внутренних форм, острых углов и узких каналов.

Характеристика | Фрезерные станки с ЧПУ | Электроэрозионные (EDM) станки |

|---|---|---|

| Принцип работы | Механическое удаление материала вращающимся инструментом | Электрическое удаление материала посредством искрового разряда |

| Точность | Высокая, зависит от станка и инструмента | Очень высокая, особенно для сложных форм |

| Обрабатываемые материалы | Широкий спектр (металлы, пластики, дерево) | Твердые и труднообрабатываемые металлы (закаленная сталь, титан) |

| Сложность форм | Ограничена формой инструмента | Возможность создания сложных внутренних форм и острых углов |

| Скорость обработки | Высокая | Относительно низкая |

| Шероховатость поверхности | Зависит от инструмента и режима обработки | Более гладкая поверхность |

| Бюджет | Обычно ниже, чем у EDM станков | Обычно выше, чем у фрезерных станков |

| Область применения | Производство деталей общего назначения, прототипирование, | Изготовление пресс-форм, штампов, мелких и сложных деталей из твердых материалов |

EDM выигрывает, когда:

Фрезерный ЧПУ выигрывает, когда:

Вопрос: Можно ли заменить EDM фрезером?

Ответ: В некоторых случаях да, но не всегда. Если требуется обработка очень твердых материалов или создание сложных внутренних форм, то EDM незаменим. Однако, для деталей с простыми формами и невысокими требованиями к точности фрезерный станок может быть более экономичным и эффективным решением.

Вопрос: Какие основные типы EDM станков существуют?

Ответ: Существуют два основных типа EDM станков: электроэрозионные прошивные станки и электроэрозионные проволочные станки (вырезные). Прошивные станки используют электрод сложной формы для создания углублений в заготовке. Проволочные станки используют тонкую проволоку в качестве электрода для вырезания контуров.

Вопрос: Какие факторы следует учитывать при выборе между фрезерным и EDM станком?

Ответ: При выборе между фрезерным и EDM станком следует учитывать следующие факторы:

Вопрос: Какие преимущества приобретения станков в компании "Кибернетика"?

Ответ: Компания "Кибернетика" предлагает широкий ассортимент фрезерных и EDM станков от ведущих мировых производителей. Мы предоставляем полный спектр услуг, включающий в себя консультации по выбору оборудования, поставку, установку, наладку, обучение персонала и сервисное обслуживание. Наши специалисты помогут вам подобрать оптимальное решение, соответствующее вашим потребностям и бюджету, а также обеспечат надежную и бесперебойную работу вашего оборудования.

Компания "Кибернетика" всегда готова предоставить профессиональную консультацию и помочь вам сделать правильный выбор оборудования для вашего производства. Обращайтесь к нашим специалистам для получения более подробной информации.

Компания "Кибернетика" уже много лет помогает предприятиям оптимизировать производство, предлагая передовое станочное оборудование и решения для его эффективной эксплуатации. Мы знаем, что долговечность и надежность станков – это залог прибыльности и конкурентоспособности вашего бизнеса. Именно поэтому мы подготовили для вас 5 ключевых правил, соблюдение которых позволит значительно увеличить срок службы вашего станочного парка и избежать дорогостоящих простоев.

1. Регулярное техобслуживание – основа долгой жизни станка.

Как и любой сложный механизм, станок требует регулярного и квалифицированного технического обслуживания. Забудьте про принцип "работает – не трогай". Своевременная замена изношенных деталей, проверка и регулировка узлов, а также профессиональная диагностика позволяют выявить потенциальные проблемы на ранних стадиях, предотвращая серьезные поломки и продлевая срок службы оборудования.

Компания "Кибернетика" предлагает полный спектр услуг по техническому обслуживанию станочного оборудования. Наши высококвалифицированные специалисты обладают глубокими знаниями и опытом работы с различными моделями станков. Мы используем только оригинальные запчасти и современное диагностическое оборудование, что гарантирует высокое качество и надежность выполняемых работ. Регулярное техническое обслуживание от "Кибернетики" – это инвестиция в долгосрочную и бесперебойную работу вашего производства. Мы разработаем индивидуальный график ТО, учитывающий специфику вашего оборудования и интенсивность его эксплуатации.

2. Правильная эксплуатация – залог стабильной работы.

Даже самый современный и надежный станок выйдет из строя раньше времени, если не соблюдать правила его эксплуатации. Важно следить за соблюдением технических параметров, указанных в документации. Например, контроль температуры окружающей среды имеет решающее значение для многих станков с ЧПУ. Перегрев может привести к деформации деталей и снижению точности обработки. Не менее важна и правильная смазка. Смазочные материалы должны соответствовать типу оборудования и условиям эксплуатации. Недостаток смазки приводит к повышенному износу трущихся поверхностей и выходу из строя механизмов.

Регулярно проверяйте состояние охлаждающей жидкости, очищайте станок от стружки и других загрязнений. Не допускайте перегрузок и работы на предельных режимах. Соблюдение этих простых правил позволит значительно увеличить срок службы станка и избежать незапланированных остановок производства.

3. Обучение персонала – ключ к эффективному и безопасному использованию оборудования.

Правильная эксплуатация станка невозможна без квалифицированного персонала. Операторы должны обладать необходимыми знаниями и навыками для работы на данном типе оборудования. Важно не только обучить их базовым операциям, но и научить распознавать признаки неисправностей, правильно реагировать на аварийные ситуации и проводить элементарное техническое обслуживание.

Компания "Кибернетика" предлагает широкий спектр обучающих программ для операторов станочного оборудования. Наши курсы разработаны опытными специалистами и охватывают все аспекты работы на станках различных типов. Мы предлагаем как теоретические занятия, так и практические тренинги на действующем оборудовании. Обученный персонал – это не только гарантия долговечной работы станка, но и повышение безопасности труда на производстве.

4. Своевременная замена изношенных деталей.

Не стоит откладывать замену изношенных деталей "на потом". Небольшая трещина или потертость может привести к серьезной поломке и дорогостоящему ремонту. Регулярно проводите визуальный осмотр оборудования и обращайте внимание на любые отклонения от нормы. Если вы заметили повышенный шум, вибрацию или другие признаки неисправности, немедленно обратитесь к специалистам.

Компания "Кибернетика" предлагает широкий ассортимент оригинальных запчастей для станочного оборудования. Мы работаем напрямую с производителями и гарантируем высокое качество и надежность поставляемых деталей. Своевременная замена изношенных деталей – это инвестиция в бесперебойную работу вашего производства.

5. Модернизация оборудования.

Со временем даже самый надежный станок устаревает морально. Внедрение новых технологий и модернизация оборудования позволяют повысить производительность, точность обработки и снизить затраты на эксплуатацию.

Компания "Кибернетика" предлагает услуги по модернизации станочного оборудования. Мы поможем вам выбрать оптимальные решения для повышения эффективности вашего производства. Установка новых систем управления, замена устаревших узлов и агрегатов – все это позволит продлить срок службы станка и повысить его конкурентоспособность.

Следуя этим простым правилам и сотрудничая с компанией "Кибернетика", вы сможете значительно увеличить срок службы вашего станочного оборудования, обеспечить бесперебойную работу производства и повысить прибыльность вашего бизнеса. Обратитесь к нашим специалистам, и мы поможем вам подобрать оптимальные решения для вашего предприятия.

Выставка Металлообработка 2025 завершилась! Спасибо всем нашим клиентам и партнерам, что посетили наш стенд! Мы отлично провели время и создали большой задел для будущего сотрудничества и развития!

Уважаемые партнеры!

Компания "Кибернетика" понимает, насколько важна бесперебойная работа вашего производства. Именно поэтому мы уделяем особое внимание гарантийному обслуживанию поставляемого нами станочного оборудования. Мы стремимся обеспечить вам максимальную уверенность в надежности приобретенной техники и готовы предоставить всестороннюю поддержку в течение всего гарантийного срока.

Что включает в себя гарантийное обслуживание от "Кибернетики"?

Наша гарантия распространяется на дефекты материалов и заводские недостатки, возникшие в процессе производства станка. Гарантийный период начинается с момента подписания акта приема-передачи оборудования. В рамках гарантийного обслуживания мы предоставляем:

В каких случаях действует гарантия?

Гарантийные обязательства "Кибернетики" действуют при соблюдении следующих условий:

В каких случаях гарантия не действует?

К сожалению, гарантийное обслуживание не распространяется на случаи:

Порядок обращения по гарантии:

Если в процессе эксплуатации станка возникли неполадки, пожалуйста, следуйте следующей процедуре:

"Кибернетика" – ваш надежный партнер в мире станочного оборудования! Мы ценим ваше доверие и делаем все возможное, чтобы обеспечить бесперебойную работу вашего производства. Если у вас остались вопросы, пожалуйста, свяжитесь с нами!

"Кибернетика" – ваш надежный партнер в мире станочного оборудования из Китая. Мы понимаем, что выбор станка – это ответственный шаг, особенно когда речь идет об оборудовании из Китая. Часто возникают вопросы о качестве, надежности, обслуживании и логистике. Мы собрали самые распространенные вопросы и готовы предоставить на них исчерпывающие ответы, чтобы помочь вам сделать осознанный и взвешенный выбор.

Вопрос: Насколько надежны станки китайского производства?

Ответ: Качество китайского станочного оборудования значительно выросло за последние годы. Многие производители инвестируют в современные технологии, контроль качества и соответствие международным стандартам. Важно понимать, что, как и везде, на рынке есть разные производители. Мы в "Кибернетике" тщательно отбираем поставщиков, сотрудничая только с теми, кто зарекомендовал себя как производитель высококачественного и надежного оборудования. Мы проводим собственную проверку и тестирование станков перед тем, как предложить их нашим клиентам.

Вопрос: Какие гарантии предоставляются на станки из Китая?

Ответ: Все станки, поставляемые компанией "Кибернетика", имеют гарантию от производителя. Срок гарантии зависит от конкретной модели и производителя, но обычно составляет от 12 до 24 месяцев. Кроме того, мы оказываем полную поддержку на протяжении всего гарантийного срока, включая консультации, диагностику и помощь в решении технических вопросов. Мы понимаем, что оперативная поддержка – это ключ к успеху вашего бизнеса.

Вопрос: Как осуществляется доставка и таможенное оформление станков?

Ответ: "Кибернетика" берет на себя все вопросы, связанные с доставкой и таможенным оформлением. Мы имеем налаженные логистические каналы и опытных специалистов, которые обеспечат быструю и безопасную доставку вашего оборудования до места назначения. Мы работаем с различными транспортными компаниями, чтобы предложить вам оптимальные варианты по срокам и стоимости доставки. Все необходимые документы и разрешения будут оформлены нами в соответствии с действующим законодательством РФ.

Вопрос: Как осуществляется техническое обслуживание и ремонт станков?

Ответ: "Кибернетика" предоставляет полный спектр услуг по техническому обслуживанию и ремонту станочного оборудования. У нас есть собственная сервисная служба, укомплектованная квалифицированными инженерами и техниками, которые прошли обучение и сертификацию у наших поставщиков. Мы предлагаем плановое техническое обслуживание, диагностику неисправностей, ремонт любой сложности и поставку оригинальных запасных частей. Мы понимаем, что простой оборудования – это убытки для вашего бизнеса, поэтому мы стараемся максимально оперативно решать все возникающие проблемы.

Вопрос: Как выбрать подходящий станок для моих задач?

Ответ: Выбор станка – это индивидуальный процесс, который зависит от ваших конкретных задач и требований. Наши специалисты с удовольствием помогут вам подобрать оптимальное оборудование, исходя из ваших потребностей и бюджета. Мы учитываем такие факторы, как тип обрабатываемых материалов, требуемая точность и производительность, размеры обрабатываемых деталей и другие важные параметры. Мы предоставляем консультации, организуем демонстрации оборудования и помогаем вам принять взвешенное решение.

"Кибернетика" – ваш надежный проводник в мире китайского станочного оборудования. Мы предлагаем широкий ассортимент станков, конкурентные цены, гарантию качества и профессиональную поддержку. Свяжитесь с нами, чтобы получить консультацию и подобрать оптимальное решение для вашего бизнеса!

Мы работаем для вашего успеха!

Компания "Кибернетика" – ваш надежный партнер в сфере поставок и обслуживания станочного оборудования на территории России. Мы понимаем, что выбор станка – это ответственное решение, которое влияет на рентабельность вашего производства в долгосрочной перспективе. Часто перед нашими клиентами встает дилемма: выбрать более доступный по цене китайский станок или инвестировать в европейское оборудование с более высокой начальной стоимостью.

Чтобы помочь вам принять взвешенное решение, мы провели сравнительный анализ совокупной стоимости владения (TCO - Total Cost of Ownership) станками европейского и китайского производства за период в 5 лет. Этот анализ учитывает не только первоначальную стоимость оборудования, но и ряд других важных факторов:

Цена станка: Безусловно, начальная стоимость китайских станков, как правило, ниже, чем у европейских аналогов. Однако, это лишь вершина айсберга.

Стоимость запасных частей и расходных материалов: Доступность и стоимость запчастей – критически важный фактор. У европейских станков часто наблюдается более высокая стоимость оригинальных запчастей, но они служат дольше. Для китайских станков запчасти более доступны, но их замена может требоваться чаще. Важно учитывать и стоимость расходных материалов, таких как смазочные материалы и режущий инструмент.

Затраты на техническое обслуживание и ремонт: Европейские станки, как правило, требуют менее частого и менее сложного технического обслуживания благодаря более высокой надежности комплектующих. Китайские станки могут потребовать более частого обслуживания и ремонта. Учитывайте стоимость работ квалифицированных специалистов, а также время простоя оборудования во время ремонта.

Энергопотребление: Европейские станки часто отличаются более высокой энергоэффективностью, что может привести к значительной экономии на электроэнергии в течение 5 лет.

Простои оборудования: Время простоя станка из-за поломок напрямую влияет на объем производства и прибыльность. Европейское оборудование, как правило, характеризуется меньшим временем простоя, что компенсирует более высокую стоимость обслуживания.

Остаточная стоимость: По истечении 5 лет станок можно продать. Европейские станки, как правило, сохраняют более высокую остаточную стоимость по сравнению с китайскими.

Выводы:

Однозначно ответить на вопрос "Что выгоднее?" сложно, так как многое зависит от конкретной модели станка, интенсивности его использования и специфики вашего производства.

Однако, наш анализ показывает, что:

Рекомендация от компании "Кибернетика":

Прежде чем принять решение, проконсультируйтесь с нашими специалистами. Мы проведем детальный анализ ваших потребностей, поможем выбрать оптимальную модель станка (как китайского, так и европейского производства) и просчитаем совокупную стоимость владения (TCO) для вашего конкретного случая. Это позволит вам сделать осознанный и выгодный выбор, который обеспечит долгосрочный успех вашего бизнеса.

Свяжитесь с нами прямо сейчас, чтобы получить индивидуальную консультацию и расчет TCO для вашего производства!

Компания "Кибернетика" – ваш надежный партнер в сфере станочного оборудования. Мы поставляем современные решения для металлообработки и предлагаем всестороннюю поддержку на всех этапах – от выбора оборудования до его запуска и обслуживания.

В последние годы китайские станки завоевывают все большую популярность на российском рынке. Привлекательная цена, широкий ассортимент и заявленная функциональность делают их интересными для многих предприятий. Однако, прежде чем принять решение о покупке, важно тщательно оценить все факторы, влияющие на окупаемость инвестиций.

Как быстро окупится китайский станок? Вопрос, который требует комплексного подхода.

Окупаемость станка – это период времени, за который прибыль от его эксплуатации полностью покроет первоначальные затраты на приобретение и внедрение. На этот показатель влияют следующие ключевые факторы:

1. Первоначальные инвестиции:

2. Операционные затраты:

3. Производительность и прибыль:

Как рассчитать окупаемость?

Существует несколько методов расчета окупаемости. Наиболее распространенным является простой метод, который учитывает только денежные потоки:

Срок окупаемости = Первоначальные инвестиции / Чистая годовая прибыль

Более точный метод – дисконтированный срок окупаемости, который учитывает временную стоимость денег. Для этого необходимо продисконтировать будущие денежные потоки и рассчитать, через сколько лет сумма дисконтированных доходов превысит сумму первоначальных инвестиций.

"Кибернетика" предлагает вам не просто станки, а комплексные решения.

Мы поможем вам:

Свяжитесь с нами, чтобы получить консультацию и индивидуальный расчет окупаемости вашего будущего станка! "Кибернетика" – ваш партнер в развитии производства.

Компания "Кибернетика", ведущий эксперт в области автоматизации и роботизации производственных процессов, с гордостью приглашает вас посетить наш стенд на юбилейной, 25-й Международной специализированной выставке "Металлообработка-2025"! Это знаковое событие в мире металлообработки пройдет с 26 по 29 мая в Москве, в ЦВК "Экспоцентр", и мы будем рады видеть вас в ПАВИЛЬОНЕ 1, на СТЕНДЕ 1F10.

На протяжении четверти века выставка "Металлообработка" является ключевой платформой для демонстрации передовых технологий, инновационных решений и перспективных разработок в металлообрабатывающей промышленности. В этом году мы, компания "Кибернетика", представим наши самые актуальные и эффективные решения для оптимизации вашего производства, повышения его рентабельности и обеспечения конкурентоспособности на мировом рынке.

На нашем стенде вы сможете ознакомиться с последними достижениями в области роботизированных комплексов для металлообработки, автоматизированных систем управления производством, а также с передовыми программными решениями для проектирования, моделирования и оптимизации технологических процессов. Наши опытные специалисты проведут для вас индивидуальные консультации, ответят на все интересующие вопросы и помогут подобрать оптимальные решения, соответствующие вашим конкретным потребностям и задачам.

Посетив стенд компании "Кибернетика" на выставке "Металлообработка-2025", вы получите уникальную возможность первыми узнать о новых тенденциях в отрасли, оценить преимущества внедрения современных технологий и наладить взаимовыгодное сотрудничество с одним из лидеров рынка. Мы уверены, что наши решения помогут вам вывести ваше производство на качественно новый уровень эффективности и прибыльности.

Не упустите возможность стать частью юбилейного события! Запланируйте посещение стенда 1F10 в ПАВИЛЬОНЕ 1 ЦВК "Экспоцентр" с 26 по 29 мая и откройте для себя мир инноваций в металлообработке вместе с компанией "Кибернетика". Мы ждем вас!

Зубчатые колеса – это незаменимые компоненты во множестве механизмов, от часов и автомобилей до промышленного оборудования. Их точность и надежность напрямую влияют на эффективность и долговечность всей системы. В процессе создания зубчатых колес ключевую роль играет зубофрезерование – высокоточный метод обработки, позволяющий получать зубья с заданными параметрами.

Суть процесса зубофрезерования

Зубофрезерование – это процесс формообразования зубьев на заготовке путем последовательного удаления материала при помощи специальной фрезы. В качестве режущего инструмента выступает зубофрезерная фреза, конструкция которой имитирует сопряженное зубчатое колесо. Фреза совершает вращательное движение (главное движение резания), а заготовка и фреза синхронно вращаются относительно друг друга, обеспечивая получение необходимого профиля зуба.

Особенности и разновидности зубофрезерования:

Существует несколько разновидностей зубофрезерования, отличающихся типом используемой фрезы и способом обработки:

Преимущества зубофрезерования:

Факторы, влияющие на качество зубофрезерования:

Зубофрезерование – это сложный и технологичный процесс, требующий использования качественного оборудования, правильного выбора инструмента и режимов резания, а также высокой квалификации персонала. Только при соблюдении всех этих условий можно получить зубчатые колеса, отвечающие высоким требованиям к точности и надежности.

Для предприятий, стремящихся к оптимизации производства зубчатых колес, компания "Кибернетика" предлагает широкий выбор зубофрезерных станков от ведущих мировых производителей. На сайте компании вы можете ознакомиться с модельным рядом, подобрать оборудование, соответствующее вашим потребностям, и оформить заказ. Для удобства клиентов предусмотрена возможность оформления лизинга. Пуско-наладочные работы выполняются бесплатно, что позволяет вам оперативно ввести оборудование в эксплуатацию и начать производство высококачественных зубчатых колес.

Фрезерование – один из наиболее распространенных и универсальных методов обработки материалов резанием. Суть процесса заключается в удалении материала с заготовки вращающейся фрезой, имеющей несколько режущих кромок. Широкая применимость фрезерования обусловлена возможностью обработки деталей сложной формы с высокой точностью, а также разнообразием видов обработки и используемых материалов.

Правильный выбор фрезы – залог успешного фрезерования. Различные типы фрез предназначены для выполнения конкретных задач и работы с определенными материалами. Основные виды фрез включают:

Материал фрезы также играет важную роль. Наиболее распространены фрезы из быстрорежущей стали (HSS), твердого сплава (WC) и керамики. Фрезы из быстрорежущей стали относительно недороги и подходят для обработки мягких материалов. Твердосплавные фрезы обладают высокой износостойкостью и используются для обработки твердых и абразивных материалов. Керамические фрезы применяются для высокоскоростной обработки и обработки закаленных сталей.

Режимы резания – это совокупность параметров, определяющих процесс фрезерования. К ним относятся:

Правильный выбор режимов резания требует учета множества факторов, включая свойства материала заготовки и фрезы, жесткость станка и требования к качеству поверхности. Существуют справочные таблицы и программные инструменты для расчета оптимальных режимов резания, но зачастую требуется корректировка параметров непосредственно в процессе обработки.

Фрезерование применимо к широкому спектру материалов, включая:

Выбор режимов резания и инструмента зависит от свойств обрабатываемого материала. Например, при обработке алюминия используются высокие скорости резания и специальные смазочно-охлаждающие жидкости (СОЖ) для предотвращения налипания материала на фрезу. При обработке твердых сталей необходимо использовать твердосплавные фрезы и умеренные скорости резания.

Фрезерование – это сложный и многогранный процесс, требующий понимания основных принципов и параметров. Правильный выбор фрезы, режимов резания и учет свойств обрабатываемого материала позволяют добиться высокой точности, качества поверхности и производительности. Постоянное совершенствование технологий фрезерования и разработка новых инструментальных материалов открывают новые возможности для обработки деталей сложной формы с повышенными требованиями к качеству.

Компания Кибернетика предлагает широкий ассортимент вертикально-фрезерных и зубофрезерных станков различных производителей для оснащения вашего производства. Мы поставляем оборудование, отвечающее самым современным требованиям по точности, производительности и надежности. На нашем сайте вы можете ознакомиться с моделями в наличии и оформить заказ. Все пуско-наладочные работы выполняются бесплатно, что позволяет вам максимально быстро ввести оборудование в эксплуатацию и начать выпуск продукции.

Лазерный станок – это высокоточное и дорогостоящее оборудование, от которого напрямую зависит эффективность и качество вашей работы. Правильное и своевременное техническое обслуживание – залог долгой и бесперебойной работы станка, а также основа для получения прибыли. Компания "Кибернетика", как эксперт в области лазерного оборудования, предлагает вашему вниманию проверенные рекомендации, основанные на многолетнем опыте.

1. Регулярная очистка оптики – залог чистого луча.

Линзы и зеркала – сердце лазерного станка. Загрязнение оптики приводит к рассеиванию лазерного луча, снижению мощности и, как следствие, к некачественной резке или гравировке.

2. Контроль и замена охлаждающей жидкости – защита от перегрева.

Лазерная трубка при работе выделяет большое количество тепла, которое необходимо эффективно отводить. Система охлаждения играет ключевую роль в поддержании оптимальной температуры трубки.

3. Очистка системы вытяжки – залог здоровья и эффективности.

Система вытяжки удаляет дым, пыль и другие продукты горения, образующиеся в процессе лазерной обработки. Забитая система вытяжки снижает эффективность удаления вредных веществ и может привести к пожару.

4. Проверка и смазка движущихся частей – плавность работы и точность позиционирования.

В лазерном станке множество движущихся частей, таких как направляющие, подшипники и винтовые пары. Регулярная проверка и смазка обеспечивают плавность хода, точность позиционирования и продлевают срок службы механики станка.

5. Регулярные проверки электрооборудования – безопасность и стабильность работы.

Лазерный станок – это сложное электромеханическое устройство, работающее под высоким напряжением. Регулярные проверки электрооборудования необходимы для обеспечения безопасности и стабильности работы.

6. Ведение журнала технического обслуживания – контроль и планирование.

Ведите журнал, в котором фиксируйте все проведенные работы по обслуживанию станка, а также даты и результаты проверок. Это поможет вам отслеживать состояние оборудования, планировать профилактические работы и вовремя выявлять возникающие проблемы.

7. Обратитесь к профессионалам!

Несмотря на то, что некоторые работы по техническому обслуживанию можно выполнить самостоятельно, для более сложных задач, таких как юстировка лазерного луча, диагностика электроники или ремонт системы охлаждения, рекомендуется обращаться к квалифицированным специалистам. Компания "Кибернетика" предлагает широкий спектр услуг по техническому обслуживанию и ремонту лазерных станков.

Техническое обслуживание лазерного станка – это инвестиция в его долговечность и эффективность. Следуя этим простым советам, вы сможете значительно увеличить срок службы вашего оборудования, избежать дорогостоящих ремонтов и обеспечить высокое качество продукции. "Кибернетика" всегда готова оказать вам профессиональную поддержку в вопросах обслуживания и эксплуатации лазерного оборудования. Свяжитесь с нами для получения консультации!

Выполняется резка трубы диаметром 325 мм из нержавеющей стали 12 мм на станке Head Laser GT6350 с источником Raycus 6000.

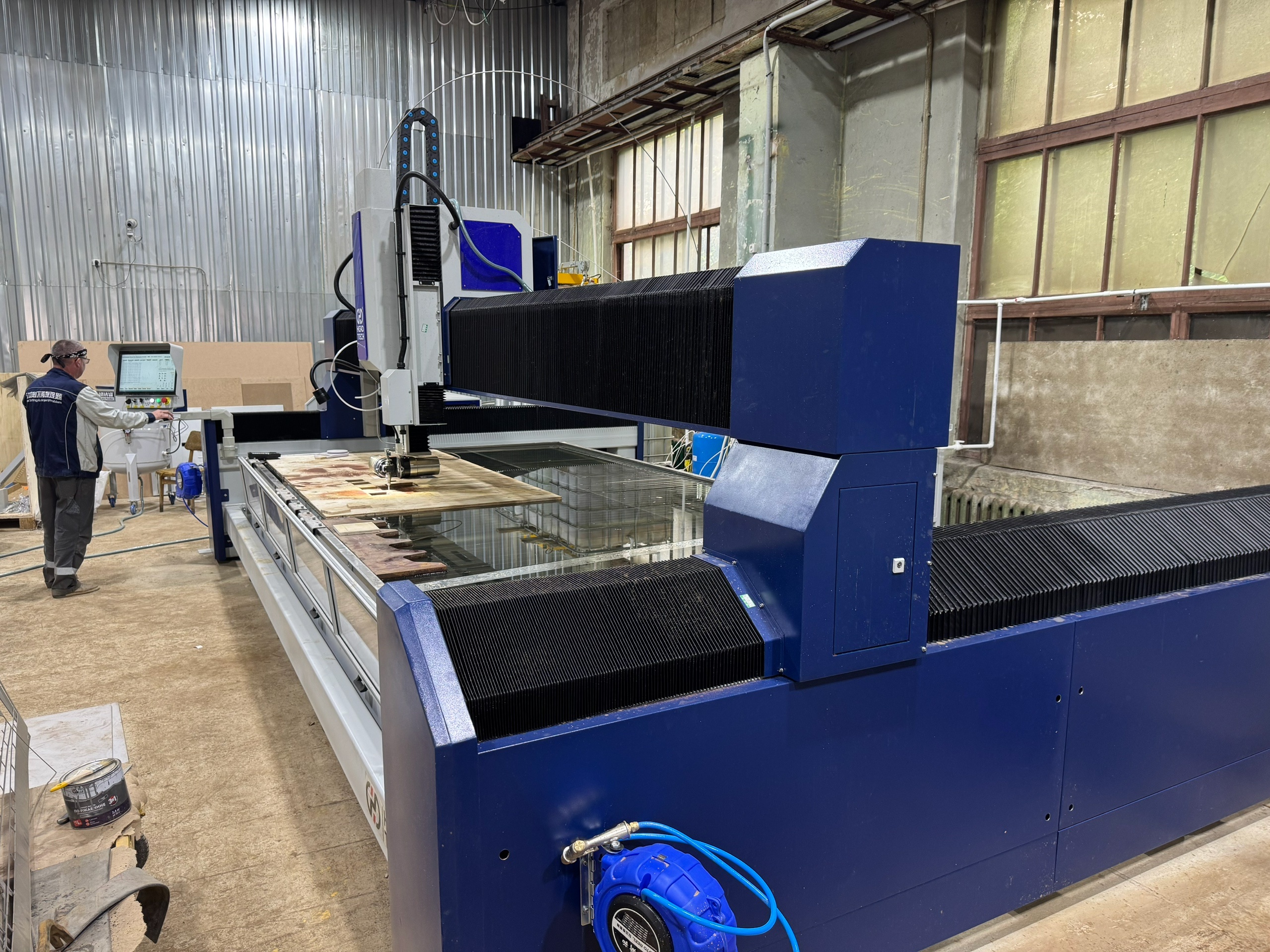

В окрестностях громыхает ПВО, уничтожая дроны противника, а доблестные инженеры Кибернетики запускают очередной станок гидроабразивной резки Head waterjet модель HEAD2060BA. Станок с рабочей зоной 2000х6000 мм, наклонно-поворотной головой, системой лазерного контроля высоты, а также автоматической подачей абразивного песка.

Эта высокотехнологичная установка позволит заказчику с высокой точностью и эффективностью обрабатывать широкий спектр материалов: от металла и камня до стекла и композитов. Благодаря большой рабочей зоне станка, возможно изготовление крупногабаритных деталей или организация серийного производства.

Наклонно-поворотная голова значительно расширяет возможности обработки, позволяя выполнять сложные контуры и фаски без необходимости переустановки заготовки. Система лазерного контроля высоты гарантирует стабильное качество реза даже при неровностях материала, а автоматическая подача абразива обеспечивает непрерывный процесс работы и снижает трудозатраты.

Инвестиции в подобное оборудование – это вклад в будущее предприятия, позволяющий повысить конкурентоспособность и завоевать новые рынки. Желаем заказчику удачного 2025 года и много интересных заказов, которые станок Head waterjet HEAD2060BA поможет реализовать с блеском! Мы уверены, что этот год станет годом новых возможностей и достижений, а станок станет надежным партнером в решении самых сложных производственных задач.

Станки гидроабразивной резки (ГАР) – мощные и универсальные инструменты, способные обрабатывать широкий спектр материалов. Однако, как и любое сложное оборудование, они подвержены неисправностям. Компания "Кибернетика", будучи поставщиком оборудования для обработки материалов, понимает важность своевременной диагностики и устранения проблем, чтобы обеспечить бесперебойную работу вашего производства. В этой статье мы рассмотрим наиболее распространенные неисправности станков ГАР, их причины и возможные решения.

1. Проблемы с насосом высокого давления:

Сердцем станка ГАР является насос высокого давления (НВД), обеспечивающий необходимую силу для обработки материалов. Неисправности насоса – одни из самых распространенных и дорогостоящих.

2. Проблемы режущей головки:

Режущая головка отвечает за формирование и направление струи воды и абразива.

3. Проблемы системы подачи абразива:

Система подачи абразива отвечает за точную дозировку и подачу абразива в режущую головку.

4. Проблемы системы управления ЧПУ:

Система ЧПУ управляет движением режущей головки и параметрами резки.

5. Проблемы системы водоподготовки:

Система водоподготовки обеспечивает подачу чистой воды к насосу высокого давления.

Профилактика – ключ к долговечности:

Регулярное техническое обслуживание (ТО) – залог долгой и бесперебойной работы вашего станка ГАР. Рекомендации по ТО, предоставляемые производителем, должны выполняться в полном объеме. Это включает в себя:

Компания "Кибернетика" предлагает широкий спектр услуг по техническому обслуживанию и ремонту станков гидроабразивной резки. Наши специалисты обладают необходимым опытом и квалификацией для быстрого и эффективного устранения неисправностей. Мы также предлагаем оригинальные запасные части и расходные материалы для станков ГАР различных производителей. Своевременное обслуживание и использование качественных запчастей – лучший способ обеспечить надежную и долговечную работу вашего оборудования.

Обращаясь к нам, вы получаете не просто поставщика оборудования, а надежного партнера, заинтересованного в успехе вашего бизнеса. Мы всегда готовы предоставить консультацию и помощь в решении любых вопросов, связанных с эксплуатацией станков гидроабразивной резки.

Роботизированный комплекс гидроабразивной резки – это высокотехнологичное решение для точной и эффективной водной резки различных материалов. Комплекс оснащен современным программным обеспечением, обеспечивающим высокую производительность и удобство обработки данных, а также стабильность процессов и безопасность операторов.

Расширим понимание этого решения, рассмотрев ключевые аспекты:

Принцип работы: Гидроабразивная резка использует струю воды, смешанную с абразивными частицами (обычно гранатовый песок), под высоким давлением. Этот поток направляется на обрабатываемый материал, осуществляя резку за счет эрозии.

Преимущества:

Компоненты роботизированного комплекса:

Программное обеспечение:

Применение:

Автоматизация и Интеграция: Роботизированные комплексы часто интегрируются в автоматизированные производственные линии, что позволяет значительно повысить производительность и снизить трудозатраты. Возможна интеграция с системами управления производством (MES) и системами планирования ресурсов предприятия (ERP).

Перспективы развития:

Таким образом, роботизированный комплекс гидроабразивной резки является мощным и универсальным инструментом, обеспечивающим высокую точность, производительность и безопасность при обработке широкого спектра материалов. Развитие технологий в этой области открывает новые возможности для применения этой технологии в различных отраслях промышленности.

Выбор станка лазерной резки для производства — это критически важное решение, которое влияет на производительность, качество продукции и экономическую эффективность предприятия. В данной статье мы рассмотрим ключевые аспекты, которые необходимо учесть при покупке оборудования.

Первым шагом в выборе лазерного станка является четкое понимание ваших производственных потребностей. Анализируйте типы материалов, с которыми вы будете работать, их толщину и объемы производства. Например, если вы планируете резать преимущественно металлические листы, стоит обратить внимание на специализированные станки для металлорезки. Для резки пластиков или текстилей подойдут более универсальные модели.

Существует несколько типов лазеров, применяемых в резке: CO2, волоконные (fiber) и кристаллические. Волоконные лазеры отличаются высокой скоростью и эффективностью при работе с металлами, тогда как CO2-лазеры лучше подходят для неметаллов. Оцените, какой тип лазера соответствует вашим производственным задачам наилучшим образом.

Мощность лазера определяет толщину материалов, которые он способен разрезать. Если ваше производство связано с обработкой толстых металлических листов, выбирайте более мощные модели. Для работы с тонкими материалами или неметаллами достаточно будет лазеров с меньшей мощностью.

Рабочая зона станка также играет важную роль. Она должна соответствовать размеру обрабатываемых материалов. Если вы планируете обрабатывать большие листы, выбирайте станки с большими рабочими столами, иначе частая перезагрузка материала может снизить производительность.

Высокая точность реза — одно из главных преимуществ лазерной резки. Оцените диапазон толщины реза и точность позиционирования станка. Это особенно важно для производства, где необходима высокая степень точности, например, в авиастроении или электронике.

Хоть стоимость оборудования и является важным фактором, учитывайте также эксплуатационные расходы: энергопотребление, обслуживание и расходные материалы. Иногда более дорогой станок может быть выгоднее в долгосрочной перспективе благодаря более низким эксплуатационным расходам.

Проверьте, какие услуги послепродажного обслуживания предлагает производитель. Наличие качественной поддержки и запасных частей может значительно продлить срок службы вашего оборудования и снизить простои на производстве.

Лазерное оборудование должно соответствовать всем промышленным стандартам безопасности. Убедитесь, что станок оборудован системой вентиляции и защиты от лазерного излучения, чтобы обеспечить безопасность оператора.

В конечном итоге выбор лазерного станка — это баланс между вашими производственными потребностями, бюджетными ограничениями и технологическими возможностями оборудования. Обратив внимание на приведенные выше факторы, вы сможете сделать обоснованный выбор, который поможет вашему производству достичь новых высот эффективности и качества.

В современной промышленности металлообрабатывающее оборудование занимает ключевую роль, определяя эффективность производственных процессов. Для компании-продавца металлообрабатывающих станков, такой как "Кибернетика", понимание взаимосвязи между технологическими обновлениями и экономической эффективностью является основой успешного ведения бизнеса и клиентского обслуживания. Давайте рассмотрим, какие экономические преимущества может дать модернизация оборудования и как она отражается на общей производительности предприятий.

Первый шаг в модернизации заключается в анализе специфических потребностей клиентов. Заводы и фабрики по всему миру сталкиваются с проблемой морального и физического устаревания оборудования. Новые технологические решения помогают этим предприятиям сократить издержки, повысить производительность труда и улучшить качество продукции. В этой связи, компаниям важно оценить рынок и предложить продукты, соответствующие изменяющимся требованиям.

Современные станки, оснащенные ЧПУ (числовым программным управлением), способны значительно повысить производительность. Точные и автоматизированные процессы снижают вероятность человеческих ошибок и повышают качество продукции. Внедрение современных технологий, таких как аддитивное производство и интеграция искусственного интеллекта, позволяет предприятиям оставаться конкурентоспособными на глобальном уровне.

Одной из главных задач модернизации является снижение эксплуатационных затрат. Современные станки потребляют меньше энергии, требуют меньше технического обслуживания и запчастей. Кроме того, они могут работать с более дешевыми материалами и обеспечивать минимизацию отходов производства, тем самым снижая общие расходы производства.

Модернизация оборудования может значительно улучшить условия труда, что, в свою очередь, ведет к повышению производительности сотрудников. Современные станки обладают улучшенными системами безопасности, автоматизацией тяжелых процессов и уменьшением уровня шума и вибрации. Это снижает риск травматизма на производстве и повышает общий моральный дух работников.