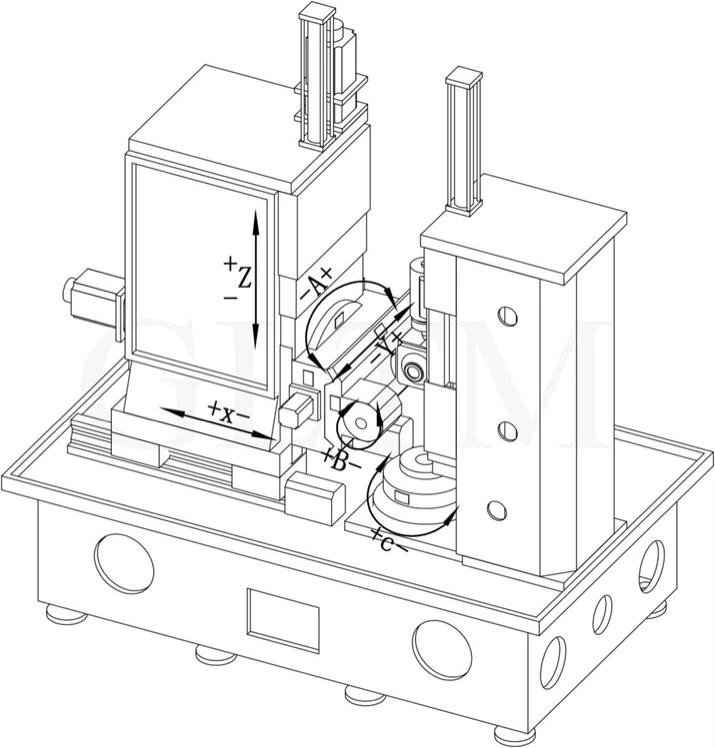

G1000CNC — это высокоскоростной зубофрезерный станок с ЧПУ с шестиосевым ЧПУ и четырехосным рычажным механизмом. Шесть осей ЧПУ:

А – Угол поворота держателя варочной панели;

B – вращение шпинделя фрезы;

C – вращение стола;

X – радиальное движение подачи;

Y – тангенциальное движение подачи;

1. Основные характеристики и применение станка

G1000CNC — это высокоскоростной зубофрезерный станок с ЧПУ с шестиосевым ЧПУ и четырехосным рычажным механизмом. Шесть осей ЧПУ:

А – Угол поворота держателя варочной панели;

B – вращение шпинделя фрезы;

C – вращение стола;

X – радиальное движение подачи;

Y – тангенциальное движение подачи;

Z – oсевое движение подачи.

Каждая ось движения станка с ЧПУ приводится в движение независимым двигателем, а «электронная коробка передач (EGB)» используется для реализации индексного движения и дифференциальной компенсации для обработки различных деталей шестерни с использованием метода генерации.

Компоновка машины: Станок имеет вертикальную компоновку, и большая колонна движется, чтобы завершить движение радиальной подачи; электрический блок управления машины расположен сзади; гидравлическое давление, смазка и охлаждение машины являются полностью независимыми подсистемами.

1.2 Оси станка с ЧПУ и соответствующий обзор:

Ось A: управляется серводвигателем переменного тока, угол поворота держателя инструмента напрямую и автоматически задается системой числового управления и согласуется с контуром обратной связи, так что держатель инструмента можно расположить точно в соответствии с требуемым углом. Зажим и разжим держателя инструмента выполняются автоматически. После ввода параметров угла наклона спирали обработки на экране системы весь процесс регулировки угла не требует ручного управления

Ось B: приводится в движение двигателем большой мощности Siemens через высокоточную зубчатую передачу. Зубчатая пара увеличивает выходную силу резания шпинделя. Зубчатая пара имеет специальную смазочную станцию для смазки и оснащена функцией динамического автоматического контроля нагрузки шпинделя.

Ось C: использует немецкий высокоточный двигатель с прямым приводом Siemens с полным прямым приводом с замкнутым контуром для обеспечения беззазорной передачи рабочего стола, обеспечивая высокую точность и высокую надежность.

Ось X: В нем используется серводвигатель переменного тока с предварительно нагруженной парой прецизионных шарико-винтовых пар и жесткой направляющей высокой жесткости для передачи, а опорный вал винтового стержня оснащен высокоточными и жесткими комбинированными подшипниками.

Ось Y: Серводвигатель переменного тока используется для привода прецизионной шарико-винтовой пары с предварительным натягом для реализации осевого смещения фрезы, обеспечения равномерного износа инструмента и увеличения срока службы инструмента, а также для снижения общей стоимости использования.

Ось Z: В нем используется серводвигатель переменного тока с предварительно нагруженной парой прецизионных шарико-винтовых пар и жесткой направляющей высокой жесткости для передачи, а опорный вал винтового стержня оснащен высокоточными и жесткими комбинированными подшипниками.

Движение вверх и вниз по центру верхней задней бабки: Используя высокоточные и высокожесткие направляющие, перемещение центра задней бабки вверх и вниз достигается за счет перемещения гидравлического цилиндра.

1.3 Конструктивные особенности станка: Основные отливки имеют конструкцию пластин с двойными стенками и высокими ребрами, которая не только обеспечивает жесткость, но и стабильность. Циркуляция охлаждающего масла на станине обеспечивает сбалансированную теплопроводность для достижения теплового баланса станка.

1.4 Объекты обработки станков: использовать принцип генерации для реализации обработки следующих зубьев:

3.1 Метод зажима оправки фрезы – автоматическое отпускание и зажим;

3.2 Имеет полностью закрытую защиту. И оснащен сепаратором масляного тумана;

3.3 Станок оснащен электронной коробкой передач (EGB), которая заменяет громоздкую операцию замены шестерен и дифференциальных подвесных колес традиционных зубофрезерных станков;

3.4 Диапазон скоростей главного вала фрезы может адаптироваться к использованию фрез с одной, двумя или несколькими головками с соответствующим модулем и выполнять высокоэффективную фрезерную обработку в соответствии с различными процессами;

3.5 Оборудован автоматическим устройством удаления стружки;

3.6 Каждая кинематическая пара станка имеет надежную защиту, предотвращающую повреждение кинематической пары.

1. Электрическая система:

1.1 Станок использует систему ЧПУ Siemens/Fanuc, драйвер, серводвигатель с высокой точностью и высокой надежностью;

1.2 Разрешение по линейным координатам 0,001 мм. Разрешение по круговой координате 0,001°;

1.3 Вся электрическая система соответствует национальному стандарту GB5226.1-2008;

1.4 Электрическая система имеет функцию диагностики неисправностей, и при возникновении неисправности номер неисправности может отображаться на дисплее;

1.5 Герметичная электрическая коробка может в наибольшей степени предотвратить попадание мастерской пыли в электрический шкаф;

1.6 Стандартный интерфейс, внешнее оборудование может быть подключено для отладки или диагностической связи;

1.7 Система ЧПУ оснащена цветным дисплеем, стандартный текст дисплея: русский язык;

1.8 Функции настройки и редактирования параметров станка. Оборудование имеет встроенный пакет программного обеспечения для зубофрезерной обработки. Параметры обработки шестерни можно вводить напрямую через панель управления. Оборудование будет автоматически выполнять червячную обработку в соответствии с входными параметрами без программирования, что значительно облегчает и упрощает использование пользователем и устраняет сложную работу по программированию традиционных систем ЧПУ;

1.9 Станок оснащен трехцветными индикаторами для индикации нормальной работы, неисправности и остановки станка.

2. Гидравлическая система

2.1 Станок оснащен независимой гидравлической системой, а контур гидравлического масла разделен на:(1) Блокировка держателя инструмента , (2) Гидравлический баланс , (3) Блокировка оси А , (4) Движение задней бабки, (5) Зажим заготовки , (6) Блокировка оси Y

3. Система смазки

3.1 Автоматическое смазочное устройство обеспечивает принудительную смазку каждой поверхности скольжения и шарикового винта. Система смазки имеет надежную функцию определения уровня жидкости, а время и интервал смазки можно регулировать.

4. Система охлаждения

4.1 Конфигурация представляет собой охлаждающее устройство для влажной резки, в котором используется охлаждающее масло для резки № 5 через охлаждающий насос, которое подает его на поверхность червячной фрезы для ее охлаждения, а также отвода пены и тепла от режущего железа.

4.2 Использование симметричной конструкции литейного стола и циркуляционной системы охлаждения с большим потоком способствует тепловому балансу каждого основного компонента, обеспечивая точность обработки и стабильность точности.

5. Защита станка

5.1 Дверь машины открывается и закрывается вручную, а защитную дверь можно гибко открывать;

5.2 Зона обработки полностью закрыта защитным кожухом, который устраняет утечку режущего, охлаждающего и масляного тумана;

5.3 Рабочая поверхность имеет прозрачное смотровое окно, а зона обработки оснащена подсветкой для удобства наблюдения.

6. Технические документы, предоставленные поставщиком

6.1 Инструкции по эксплуатации станков (в том числе механических, электрических, гидравлических);

6.2 Информация о системе ЧПУ.

7. Гарантия:

Стандартный гарантийный срок станка составляет 1 год. В течение этого периода, если станок выйдет из строя или будет поврежден по причинам качества, поставщик будет нести ответственность за руководство техническим обслуживанием, а неисправные детали будут заменены бесплатно. Рекомендуется проводить техническое обслуживание через Интернет. Если покупатель требует от поставщика направить технический персонал к месту расположения станка для технического обслуживания или ремонта, покупатель должен нести расходы на персонал (проезд, питание, проживание и т. д.).

Спецификация | Единица | Параметр |

Максимальный диаметр заготовки | мм | 1000 |

Максимальный модуль заготовки | м | 16 |

Макс. касательный ход фрезы (ось Y) | мм | 280 |

Макс. осевой ход (ось Z) | мм | 500 |

Расстояние от центра фрезы до рабочего стола | мм | 100-650 |

Расстояние между задней бабкой и верхом рабочего стола | мм | 550-860 |

Диаметр стола верстака | мм | 800 |

Максимальный угол поворота держателя фрезы | ° | ±35° |

Макс. скорость шпинделя (ось B) | Об/мин | 400 |

Максимальная скорость рабочего стола (ось C) | Об/мин | 16 |

Разрешение линейных координат оси ЧПУ | мм | 0.001 |

Разрешение поворотной координаты оси ЧПУ | мм | 0.001 |

Суммарная мощность | кВт | 62 |

Общий вес | кг | 17200 |

Внешний размер (ДхШхВ) | мм | 3980×3300×3200 |

Число | Части |

1 | Система ЧПУ |

2 | Сервопривод |

3 | Электрический реактор |

4 | Цветной монитор |

5 | X、Y、Z、A、B Серводвигатель |

6 | Двигатель прямого привода оси C (верстак) |

7 | Гидравлический зажимной цилиндр заготовки в сборе |

8 | Подшипник шпинделя |

9 | Устройство для удаления заусенцев |

10 | Количественное централизованное смазочное устройство |

11 | Насос станции гидравлической |

12 | Гидравлическая станция |

13 | Шариковый винт |

14 | Конвейер с магнитной стружкой |

15 | Сепаратор масляного тумана |

16 | Контакторы, реле, автоматические выключатели, воздушный выключатель |

17 | Кондиционер для электрошкафа |

18 | Станция смазки оси B |

19 | Энкодер оси C |