и бесценный опыт

проработки задач

цены

обслуживание

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

подробнее

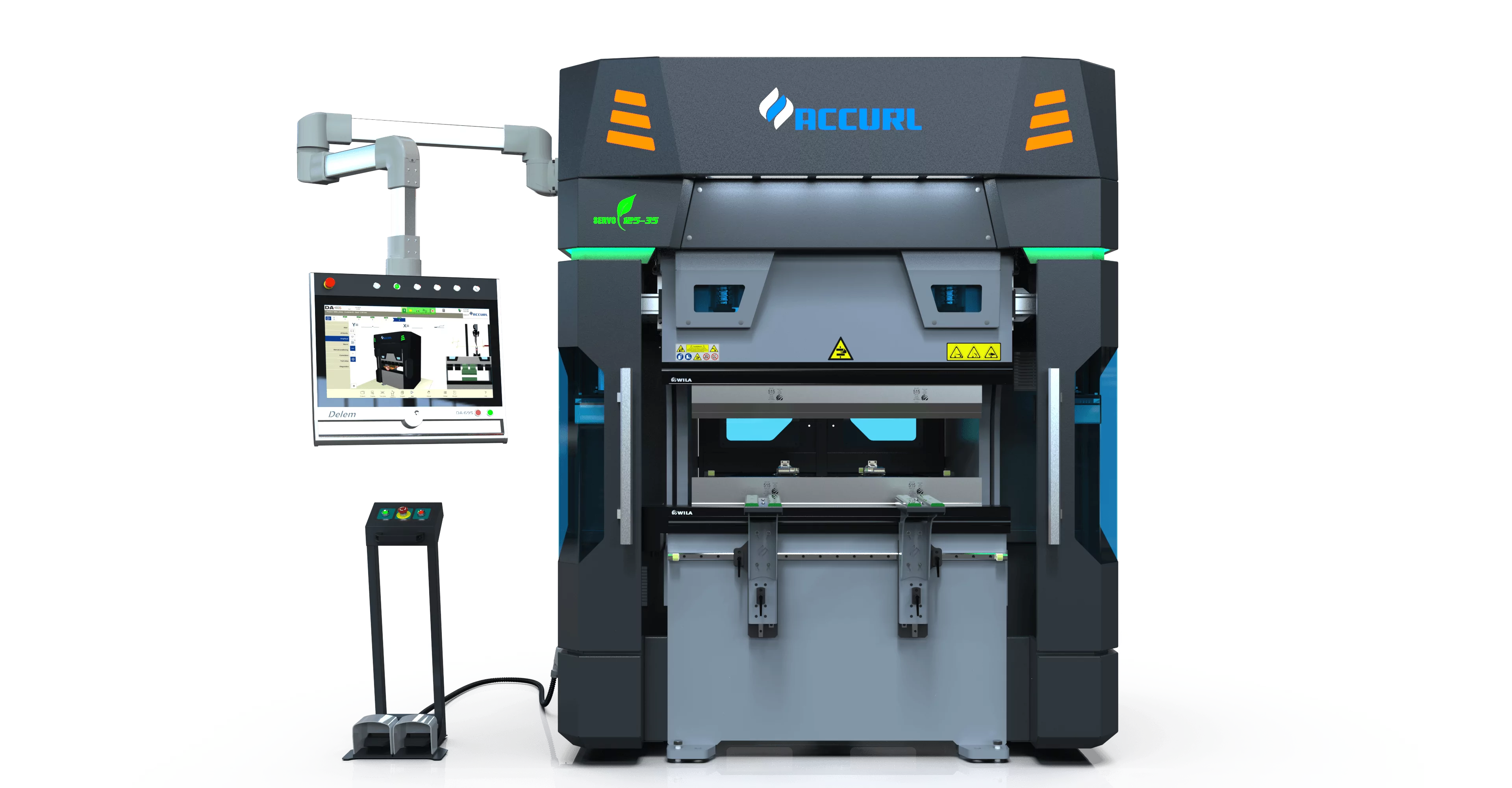

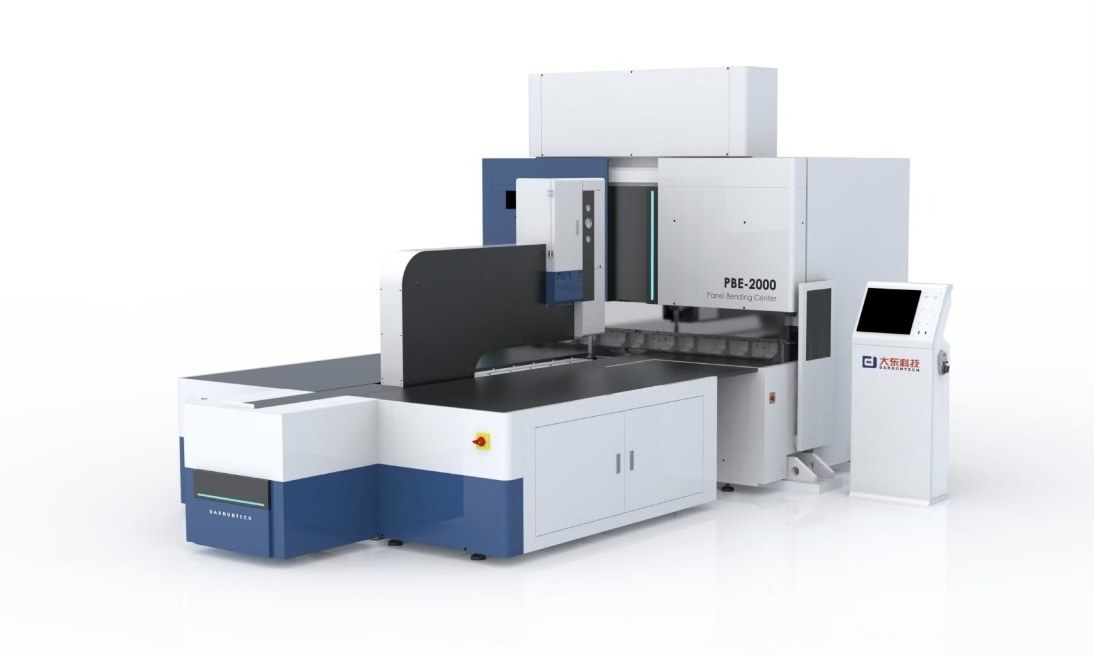

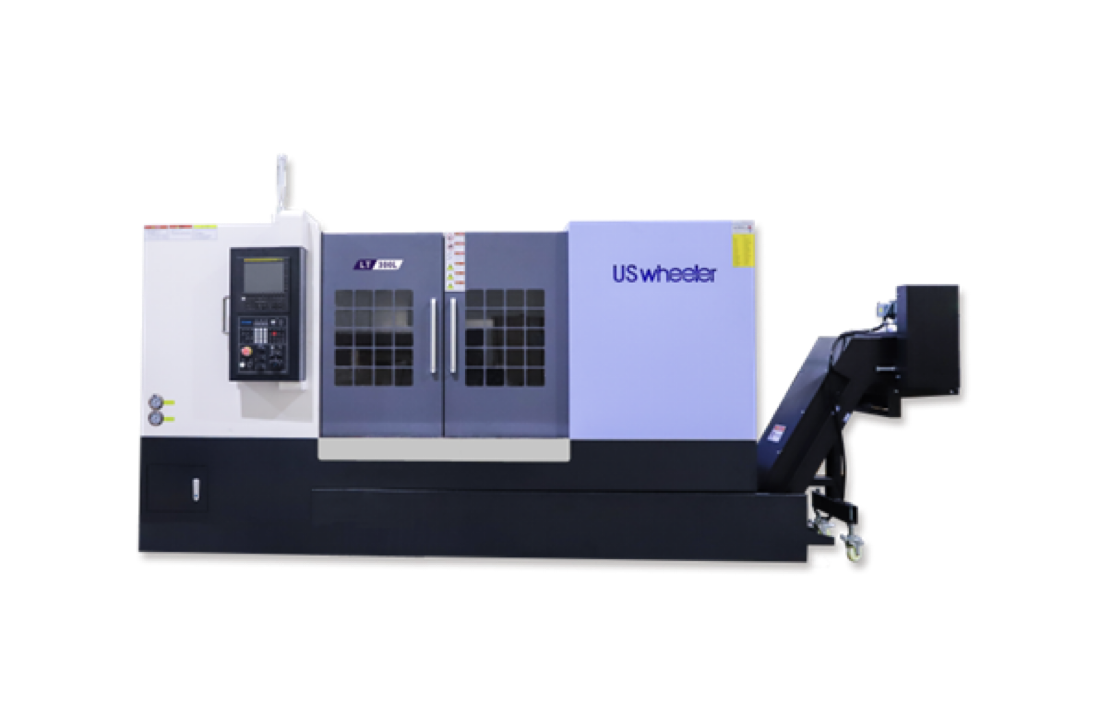

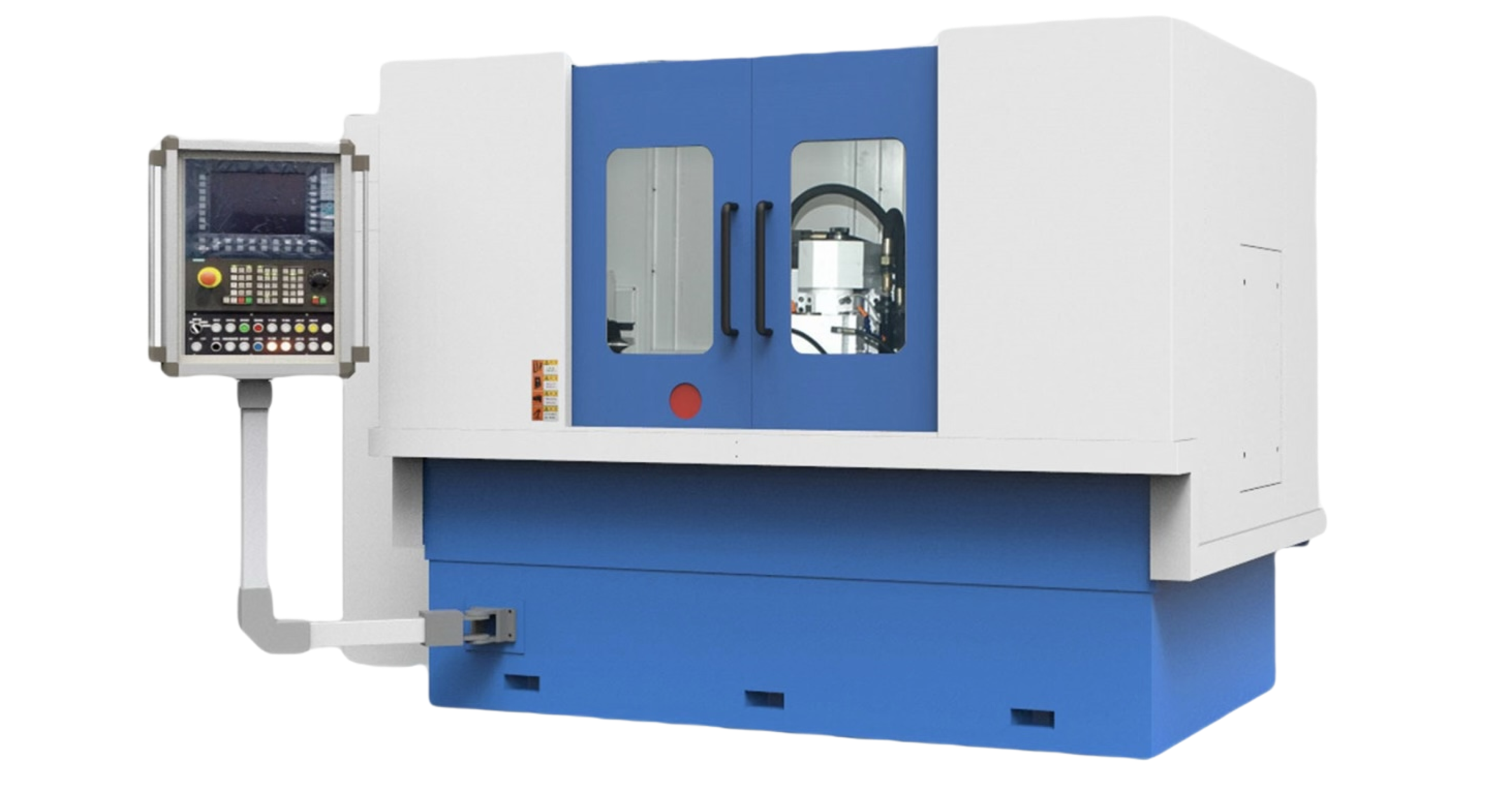

Предоставляем полный комплекс инжиниринговых решений и услуг по поставке и обслуживанию станков для металлообработки.

Благодаря сотрудничеству с крупнейшими отечественными и иностранными производителями металлообрабатывающих станков, а также с научными организациями, компания Кибернетика способная в кратчайшие сроки спроектировать и ввести в эксплуатацию как небольшие специализированные цеха, так и целые заводы, отвечающие самым современным стандартам.

Ресурс китайских станков – это сложная тема, на которую влияет множество факторов, и понимание этих факторов критически важно для максимизации срока службы оборудования. Давайте разберемся, что же влияет на долговечность и как можно ее увеличить.

Факторы, влияющие на ресурс китайских станков:

Как увеличить ресурс китайских станков:

Помните, что долговечность китайского станка – это результат комплексного подхода, включающего в себя правильный выбор, бережную эксплуатацию, регулярное обслуживание и своевременную модернизацию. Вкладывая время и ресурсы в эти аспекты, вы сможете значительно увеличить ресурс вашего оборудования и максимизировать его отдачу.

Давайте разберём по шагам процесс обучения работе на фрезерном станке. Подход ниже учитывает, что вы начинаете с нуля.

Шаг 1: Основы и безопасность

Шаг 2: Подготовка к работе

Шаг 3: Практическая работа

Шаг 4: Контроль качества и корректировка

Шаг 5: Обслуживание станка

Важные советы:

Удачи в обучении!

Китайское станкостроение демонстрирует впечатляющий рост и развитие, и для понимания будущих перспектив важно учитывать несколько ключевых факторов:

1. Государственная поддержка и стратегические приоритеты: Китайское правительство активно поддерживает развитие высокотехнологичных отраслей, включая станкостроение. Программы, направленные на импортозамещение, стимулирование инноваций и повышение конкурентоспособности, играют важную роль. Ожидается, что эта поддержка сохранится и в будущем, фокусируясь на станках с ЧПУ, высокоточной обработке и автоматизированных производственных линиях.

2. Инвестиции в НИОКР: Китайские производители станков активно инвестируют в исследования и разработки. Это позволяет им разрабатывать новые технологии, повышать точность и надежность оборудования, а также расширять ассортимент выпускаемой продукции. В будущем можно ожидать появления еще более инновационных станков, включая станки с применением аддитивных технологий, лазерной обработки и других передовых методов.

3. Рост внутреннего спроса: Внутренний рынок Китая является одним из крупнейших в мире, и спрос на современные станки продолжает расти. Это обусловлено развитием автомобильной промышленности, аэрокосмической отрасли, энергетического сектора и других ключевых отраслей, которым требуется высокоточное оборудование.

4. Акцент на качество и надежность: В прошлом китайское станкостроение сталкивалось с критикой из-за недостаточного качества продукции. Однако ситуация меняется, и китайские производители прилагают все больше усилий для повышения качества и надежности своих станков. В будущем можно ожидать, что китайские станки будут все более конкурентоспособными на мировом рынке, предлагая высокое качество по относительно доступной цене.

5. Развитие цифровых технологий: Китай активно внедряет цифровые технологии в производство, включая интернет вещей (IoT), искусственный интеллект (AI) и облачные вычисления. Это позволяет создавать более эффективные и гибкие производственные системы, а также повышать точность и автоматизацию обработки. В будущем можно ожидать, что китайские станки будут интегрированы в цифровые экосистемы, обеспечивая интеллектуальное управление и мониторинг.

6. Конкуренция на мировом рынке: Китайское станкостроение становится все более конкурентоспособным на мировом рынке. Китайские производители активно экспортируют свои станки в различные страны, предлагая широкий ассортимент продукции по конкурентоспособным ценам. В будущем можно ожидать, что Китай будет играть все более значительную роль на мировом рынке станков.

В целом, перспективы развития станкостроения в Китае выглядят весьма оптимистично. Ожидается дальнейший рост и развитие, обусловленные государственной поддержкой, инвестициями в НИОКР, ростом внутреннего спроса, акцентом на качество и надежность, развитием цифровых технологий и усилением конкуренции на мировом рынке. Китайское станкостроение, вероятно, станет одним из лидеров мировой станкостроительной индустрии в будущем. Важно помнить, что конкуренция на рынке станков будет усиливаться, и китайским производителям необходимо постоянно совершенствовать свою продукцию и технологии, чтобы оставаться конкурентоспособными.